在制造企業(yè)倉儲管理中���,物料雜亂�����、找料耗時����、庫存積壓����、安全隱患暗藏等問題,常導(dǎo)致生產(chǎn)停工待料���、資金占用過高���、合規(guī)檢查受阻。6S 倉庫目視化管理作為精益?zhèn)}儲的核心方法論�����,將 “整理、整頓����、清掃、清潔�、素養(yǎng)、安全” 六大管理維度與視覺化工具(顏色標(biāo)識�����、看板����、劃線��、標(biāo)簽等)深度融合����,讓倉庫物料、庫存�����、設(shè)備�、安全等隱性信息顯性化�����,實(shí)現(xiàn) “空間利用最大化��、庫存周轉(zhuǎn)高效化�、操作流程標(biāo)準(zhǔn)化�、安全風(fēng)險可控化”,為企業(yè)打通供應(yīng)鏈中間環(huán)節(jié)��、降本增效提供關(guān)鍵支撐��。

一����、6S 倉庫目視化管理的核心價值:破解倉儲管理痛點(diǎn)

相較于傳統(tǒng)倉庫 “依賴人工記憶、紙質(zhì)記錄” 的管理模式���,6S 目視化管理能從四大維度創(chuàng)造顯著價值�����,貼合倉儲場景核心需求:

- 空間利用率提升:通過整理整頓的目視化篩選與布局優(yōu)化��,釋放冗余空間���。某汽車零部件倉庫實(shí)施后���,清理呆滯物料 300 余噸,貨架利用率從 65% 提升至 88%��;

- 庫存周轉(zhuǎn)加速:可視化庫存預(yù)警與狀態(tài)標(biāo)識�����,讓呆滯料�、短缺料快速暴露。某電子企業(yè)數(shù)據(jù)顯示��,庫存周轉(zhuǎn)天數(shù)從 45 天縮短至 28 天��,呆滯料處理成本降低 40%�;

- 操作效率翻倍:精準(zhǔn)的物料定位與標(biāo)準(zhǔn)化指引����,找料時間從平均 25 分鐘縮短至 5 分鐘,出入庫效率提升 60%��;

- 安全風(fēng)險清零:安全維度的目視化防控��,讓消防通道、?����;反鎯?��、叉車行駛等風(fēng)險提前規(guī)避�����,某化工倉庫實(shí)施后����,安全事故發(fā)生率降至 0�,合規(guī)檢查一次性通過率提升 50%。

二����、6S 倉庫目視化管理的六大核心落地維度

(一)整理:視覺篩選,精準(zhǔn)區(qū)分 “必要 / 非必要” 物料

整理的核心是 “去蕪存菁”��,通過目視化工具快速識別冗余物料���,釋放倉儲空間:

- 紅牌作戰(zhàn):對閑置超 3 個月的物料���、破損包裝�、報廢工具�����、過期耗材����,張貼紅色 “紅牌”,標(biāo)注名稱����、存放時間、責(zé)任人及清理期限(如 1 周內(nèi)處置)�,集中歸集至 “待處理區(qū)”(黃色劃線區(qū)域);

- 顏色標(biāo)簽分類:用綠色標(biāo)簽標(biāo)識 “每日 / 每周常用物料”(如生產(chǎn)線高頻領(lǐng)用的零部件)�����、黃色標(biāo)注 “每月常用物料”���、紅色標(biāo)注 “非必需品”,?����;奉~外張貼橙色 “危險標(biāo)識”,避免混放占用有效空間��。某食品倉庫通過該方式��,1 個月清理非必需品 200 余件�����,釋放存儲柜空間 40%�����。

(二)整頓:視覺定位�,實(shí)現(xiàn) “秒取秒放” 與空間優(yōu)化

整頓的目標(biāo)是 “物有其位、位有其物”����,通過可視化布局讓物料取用高效、空間利用合理:

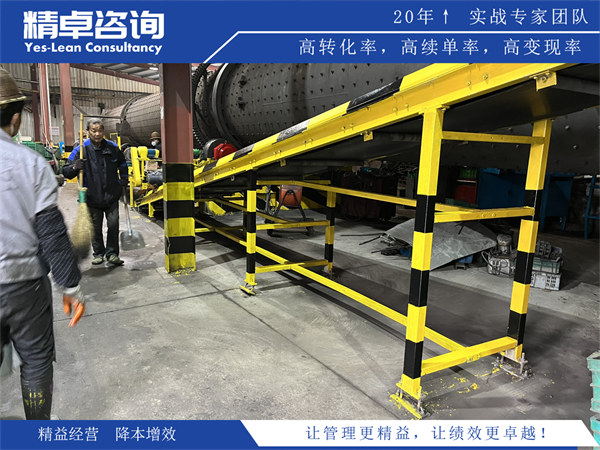

- 區(qū)域劃線與標(biāo)識:用不同顏色地面漆劃分功能區(qū)�����,綠色 = 合格物料存儲區(qū)(按物料類型細(xì)分為金屬件區(qū)、電子元件區(qū)���、耗材區(qū))�����、黃色 = 待檢 / 退貨區(qū)��、紅色 = 不合格品區(qū) / ?����;穮^(qū)����,區(qū)域入口張貼 “區(qū)域標(biāo)識牌”��,標(biāo)注負(fù)責(zé)人��、管理標(biāo)準(zhǔn)(如合格區(qū)需 “先進(jìn)先出”)�����;

- 貨架與物料定位:貨架實(shí)施 “區(qū)號 - 架號 - 層號 - 位號” 四級編碼(如 A03-02-05-08)��,編碼貼在貨架顯眼位置��,倉庫入口張貼 “物料定位地圖”�;物料箱貼 “雙標(biāo)簽”,正面標(biāo)名稱��、規(guī)格��、編碼�����、當(dāng)前數(shù)量����,背面標(biāo)最低 / 最高庫存線,用紅色貼紙標(biāo)注 “先進(jìn)先出” 流向(如 “左進(jìn)右出”)�;

- 重型物料可視化:重型物料(如機(jī)床配件)放置在承重區(qū)(地面貼 “限重 5 噸” 標(biāo)識),用黃色劃線標(biāo)注擺放邊界����,避免超載或占用通道。某機(jī)械倉庫實(shí)施后����,物料錯拿率從 8% 降至 1.2%。

(三)清掃:視覺責(zé)任,同步清潔與隱患點(diǎn)檢

清掃的核心是 “清潔 + 點(diǎn)檢”����,通過目視化手段明確責(zé)任、標(biāo)準(zhǔn)��,避免倉庫環(huán)境臟亂與設(shè)備隱患:

- 清掃責(zé)任地圖:繪制倉庫平面圖��,用不同顏色標(biāo)注各區(qū)域責(zé)任人(如貨架 1-5 由張某負(fù)責(zé)��、通道由李某負(fù)責(zé))�、清掃頻次(如貨架每日清潔、地面每日清掃����、角落每周大掃除)、清潔標(biāo)準(zhǔn)(如貨架無灰塵���、地面無雜物��、消防器材無遮擋)��;

- 設(shè)備點(diǎn)檢可視化:對叉車����、堆高機(jī)、貨架等設(shè)備����,在關(guān)鍵部位(如叉車輪胎��、貨架螺栓)貼點(diǎn)檢標(biāo)簽�,標(biāo)注點(diǎn)檢項(xiàng)目(如 “輪胎無破損”“螺栓無松動”)、點(diǎn)檢周期��,員工清掃時同步簽字確認(rèn)�,發(fā)現(xiàn)異常貼紅色 “警示貼” 上報。某物流倉庫通過該方式��,提前發(fā)現(xiàn) 2 架松動貨架��,避免坍塌風(fēng)險�����。

(四)清潔:視覺標(biāo)準(zhǔn)����,固化整頓清掃成果

清潔的核心是 “制度化、常態(tài)化”�,通過可視化標(biāo)準(zhǔn)與考核���,避免管理成果反彈:

- 6S 標(biāo)準(zhǔn)看板:在倉庫核心區(qū)域張貼達(dá)標(biāo)標(biāo)準(zhǔn),如 “物料堆放高度≤1.5 米”“通道寬度≥2 米”“標(biāo)簽張貼位置統(tǒng)一在物料箱左上角”�,附達(dá)標(biāo)與不達(dá)標(biāo)對比圖;

- 考核可視化:用紅黃綠三色看板展示各區(qū)域 / 班組 6S 達(dá)標(biāo)情況(綠色 = 達(dá)標(biāo)����、黃色 = 待改進(jìn)、紅色 = 不達(dá)標(biāo))�����,每周更新評分����,納入倉管員績效考核。某電子倉庫通過該機(jī)制�,6S 達(dá)標(biāo)率從 62% 穩(wěn)定提升至 96%。

(五)素養(yǎng):視覺引導(dǎo)���,培育自主管理習(xí)慣

素養(yǎng)的核心是 “文化滲透”��,通過可視化工具讓員工從 “被動執(zhí)行” 變?yōu)?“主動參與”:

- 6S 文化墻:展示優(yōu)秀改善案例(如 “員工優(yōu)化物料擺放�����,找料時間縮短 60%”)���、違規(guī)警示圖(如物料亂堆導(dǎo)致叉車碰撞事故)�����;

- 行為規(guī)范可視化:張貼圖文并茂的操作標(biāo)準(zhǔn),如 “叉車行駛速度≤5km/h”“物料搬運(yùn)輕拿輕放”“標(biāo)簽破損即時更換”��,新員工入職可快速學(xué)習(xí)���;

- 改善公示欄:實(shí)時展示員工提出的優(yōu)化建議(如 “增加貨架分層標(biāo)識����,提升空間利用率”)及成效���,標(biāo)注改善人����、經(jīng)濟(jì)效益���,激發(fā)全員參與熱情�。某醫(yī)藥倉庫推行 3 個月后,員工主動改善提案從每月 5 條增至 60 條�。

(六)安全:視覺防控,筑牢倉儲安全防線

安全是 6S 倉庫目視化的核心新增維度�,針對倉庫消防、?����;?����、設(shè)備操作等風(fēng)險�,構(gòu)建全場景可視化防控體系:

- 危險區(qū)域標(biāo)識:用紅色劃線劃分消防通道、?����;反鎯^(qū)�、叉車行駛路線,通道貼 “禁止占用” 標(biāo)識����,危化品區(qū)張貼 “防火 / 防爆 / 腐蝕” 警示標(biāo)及 MSDS(安全說明書)關(guān)鍵信息����;

- 設(shè)備安全可視化:叉車�����、堆高機(jī)貼 “操作許可證”“限速標(biāo)識”��,貨架貼 “最大承重” 標(biāo)識(如 “每層限重 800kg”)�����,禁止超載堆放;

- 應(yīng)急設(shè)施定位:滅火器����、急救箱、洗眼器用紅色定位框標(biāo)識���,張貼使用流程圖�����,應(yīng)急通道貼 “夜光導(dǎo)向標(biāo)識”����,確保緊急情況下快速取用;

- 作業(yè)安全警示:高空作業(yè)區(qū)貼 “必須系安全帶” 標(biāo)識�����,交叉作業(yè)區(qū)掛 “注意避讓” 警示牌����,用電設(shè)備旁貼 “禁止?jié)袷植僮?rdquo; 提示。某化工倉庫通過該方案�����,未再發(fā)生消防通道堵塞���、?;氛`拿等安全問題�。

三、實(shí)施關(guān)鍵與避坑指南

(一)三大核心實(shí)施要點(diǎn)

- 場景定制:根據(jù)倉庫類型(原材料倉�、成品倉、?����;穫})設(shè)計方案,如?��;穫}側(cè)重防爆���、防泄漏標(biāo)識,成品倉側(cè)重庫存周轉(zhuǎn)與批次可視化�����;

- 全員參與:分層培訓(xùn)(管理層掌握統(tǒng)籌邏輯�,倉管員、叉車工熟悉工具使用)����,先試點(diǎn) 1-2 個區(qū)域(如某貨架組)�,總結(jié)經(jīng)驗(yàn)后全面推廣;

- 閉環(huán)優(yōu)化:建立 “每日自查�����、每周抽查�、每月復(fù)盤” 機(jī)制,對不達(dá)標(biāo)項(xiàng)(如標(biāo)簽脫落�、通道占用)明確整改責(zé)任人與期限,結(jié)合 “6S 明星區(qū)域” 激勵政策,鞏固成果����。

(二)兩大常見誤區(qū)規(guī)避

- 重形式輕實(shí)效:避免僅張貼標(biāo)識卻不更新數(shù)據(jù)(如物料數(shù)量變化后標(biāo)簽未改),需將目視化維護(hù)納入倉管員日常職責(zé)�����,確保信息實(shí)時準(zhǔn)確�;

- 標(biāo)準(zhǔn)過于復(fù)雜:編碼規(guī)則控制在 4 級以內(nèi),標(biāo)簽僅保留核心信息��,顏色不超過 3 種(綠 = 正常����、黃 = 待處理、紅 = 異常)�,確保新員工 1 周內(nèi)熟練使用。

6S 倉庫目視化管理的本質(zhì)是 “以視覺為媒介�����,讓倉儲管理標(biāo)準(zhǔn)可感知�����、執(zhí)行可監(jiān)督、風(fēng)險可防控”���。在供應(yīng)鏈精益化趨勢下����,它還可與 WMS(倉庫管理系統(tǒng))深度融合�,實(shí)現(xiàn) “可視化 + 數(shù)字化” 升級(如掃碼更新庫存標(biāo)簽、電子看板實(shí)時展示呆滯料預(yù)警)�。對于制造企業(yè)而言,扎實(shí)推進(jìn) 6S 倉庫目視化管理����,是提升倉儲運(yùn)營效率、降低庫存成本���、保障安全合規(guī)的關(guān)鍵舉措����,更是打通供應(yīng)鏈 “中間梗阻” 的核心抓手���。

若您需要,可提供《6S 倉庫目視化管理工具包》���,包含物料標(biāo)簽?zāi)0?���、貨架編碼規(guī)則、清掃責(zé)任地圖���、安全標(biāo)識規(guī)范等資料���,或針對您倉庫的類型(如危化品倉�、電子元件倉)定制專屬實(shí)施計劃,助力快速落地���。

掃碼關(guān)注我們

掃碼關(guān)注我們

掃碼微信咨詢

掃碼微信咨詢